三次元機械手在汽車零配件多工序沖壓中發揮了哪些作用?

發布時間:2025-05-26 15:04:01 瀏覽:2次 責任編輯:東莞佑億設備

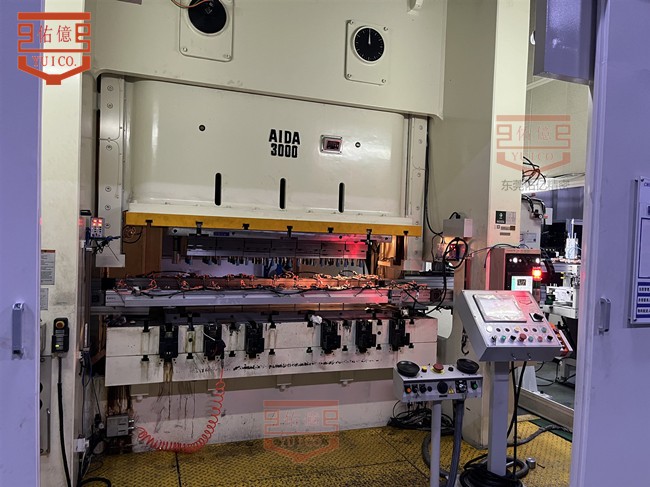

三次元機械手在汽車零配件多工序沖壓中發揮了多維度的關鍵作用,其技術特性與自動化優勢顯著提升了生產效率、產品質量及工藝靈活性。以下是具體作用分析:

1. 三維空間精準操作,適應復雜沖壓工藝

多軸聯動能力:三次元機械手可在X、Y、Z三軸及旋轉方向上實現高精度運動,適應汽車零配件(如車門內板、輪轂、底盤支架等)的復雜三維曲面沖壓需求。例如,在車身焊接車間,其高精度運動軌跡可確保焊接點位準確,提升焊接質量。

同步控制技術:通過編碼器與沖床曲軸角度同步,機械手在沖壓周期內完成工件搬運,確保模具間動作精準銜接,減少生產節拍時間。

2. 工序間高效搬運,優化生產流程

多工位連續作業:在單臺沖床或多工位模具間,三次元機械手通過精密傳動機構(如滾珠絲桿、伺服電機驅動)實現工件快速同步搬運。例如,采用移送桿與真空吸盤組合,可穩定抓取異形沖壓件,并在模具間高速移送。

柔性生產支持:配備可更換夾具(如電磁吸鐵、氣動夾具)及快速換桿機構,機械手可靈活適配不同零配件生產需求,支持多品種、小批量柔性生產模式。

3. 提升生產效率與產能

24小時連續作業:三次元機械手替代人工完成高溫、高噪音環境下的危險作業,實現全天候自動化生產。例如,配合三合一送料機或雙堆式積料架,可自動完成上料、沖壓、下料全流程,減少人工干預。

沖床利用率提升:通過高速同步搬運及精準定位,機械手使沖床移動率顯著提升,單條生產線產能增加。

4. 保障生產安全與質量穩定性

智能監控與保護:內置誤送檢知回路和電子監視系統,實時檢測工件位置及搬運狀態。一旦發現異常(如工件錯位、設備過載),系統立即停機并報警,避免模具損壞及安全事故。

高精度定位:采用精密滾珠絲桿傳動及伺服控制系統,機械手重復定位精度可達±0.05mm,確保產品尺寸一致性,降低不良率。

5. 適應復雜工件與工藝需求

異形件處理能力:通過定制化夾具及可調擋塊設計,機械手可穩定抓取汽車零配件中的異形料(如曲面件、深拉伸件)。例如,在汽車門板沖壓中,真空吸盤與氣動夾具組合使用,確保工件在搬運過程中不變形。

多工藝集成:支持沖壓、焊接、裝配等工序的集成化生產,減少物料周轉時間,提升整體生產效率。

6. 降低人力成本與勞動強度

單人操作模式:單條生產線僅需1人完成設備監控及參數調整,大幅降低人力需求。

勞動強度優化:替代人工完成重體力勞動(如金屬板材搬運、模具更換),改善作業環境,降低職業傷害風險。

總結

三次元機械手通過三維精準操作、自動化搬運、高效產能、安全保障、工藝適應性及人力成本優化,成為汽車零配件多工序沖壓生產的核心設備。其應用不僅提升了生產效率與產品質量,還推動了汽車制造向智能化、柔性化方向轉型,顯著增強了企業市場競爭力。

東莞市佑億精密自動化設備有限公司

東莞市佑億精密自動化設備有限公司