從結構到控制:全面解讀單機多工位機械手的技術優勢

發布時間:2025-05-19 15:54:38 瀏覽:0次 責任編輯:東莞佑億設備

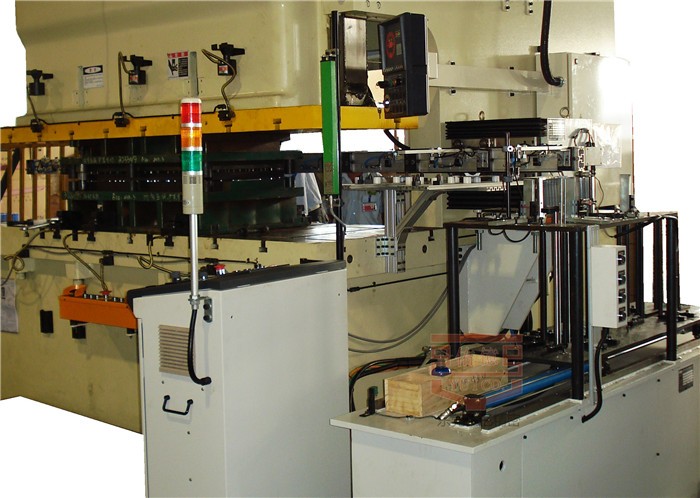

單機多工位機械手是一種高度自動化的工業設備,能夠在單一工作單元內完成多個工位的操作,其工作原理涉及機械結構、控制系統、傳感器和執行器等多個部分的協同工作。以下是對其工作原理的詳細解析:

一、核心功能與結構

1、單機多工位機械手的核心功能是在沖壓生產等場景中,實現工件在多個工位之間的自動搬運和定位。其結構主要包括以下幾個部分:

2、夾緊舉升單元:用于夾緊和舉升工件,確保工件在搬運過程中的穩定性。

3、移送單元:根據移送方向布置在沖床的左側或右側,負責驅動機械手在水平方向上的移動。

4、橫梁桿:連接左右夾緊單元,為吸盤抓手提供支撐。

5、吸盤抓手:安裝在橫梁桿上,用于吸取模具內的工件。吸盤抓手包括吸盤支撐部分和檢測部分,配置工件檢測感應裝置,可以防止漏夾產品而損壞模具。

二、驅動與傳動系統

1、驅動系統:采用高性能伺服電機作為動力源,提供精確的動力輸出。伺服電機通過減速器降低轉速并提高轉矩,以滿足機械手運動的需求。

2、傳動系統:由精密研磨滾珠絲桿和高速直線導軌組成。滾珠絲桿將伺服電機的旋轉運動轉化為直線運動,驅動機械手在水平方向上的移動。高速直線導軌則提供導向支持,確保機械手運動的平穩性和精度。

三、控制系統

控制系統是單機多工位機械手的核心部分,負責協調機械手的運動,確保各工位之間的順序和同步。其主要特點包括:

1、PLC控制:采用可編程邏輯控制器(PLC)作為控制核心,實現機械手的自動化控制。PLC具有靈活性高、可靠性強的特點,能夠根據預設的程序和傳感器的反饋信息,實時調整機械手的運動狀態。

2、編碼器反饋:通過與沖床曲軸相連接的編碼器,實時監測沖床的運動狀態,并將反饋數據傳輸給控制系統。控制系統根據編碼器反饋數據,控制伺服電機按照預設的運動軌跡進行精確搬送定位。

3、干涉曲線自動生成:控制系統具有干涉曲線自動生成功能,能夠根據工藝需要自動優化系統剛性及動力參數。通過人機界面輸入關鍵參數,干涉曲線即可自動生成并編號保存,匹配最優化生產模式。

四、傳感器與檢測

1、高精度絕對式編碼器:獨立監控沖床的曲軸角度,掃描速度為毫秒級,并進行實時比對,為高性能運動控制提供基礎。

2、工件檢測感應裝置:配置在吸盤抓手上,用于檢測工件是否被正確吸取和放置,防止漏夾產品而損壞模具。

五、工作流程

單機多工位機械手的工作流程如下:

1、初始位置:機械手處于待機狀態,等待啟動信號。

2、抓取工件:根據傳感器檢測到的工件位置,機械手移動到指定位置,通過吸盤抓手吸取工件。

3、移動工件:機械手將工件從一個工位移動到另一個工位,過程中通過控制系統和傳感器確保移動的精確性和穩定性。

4、放置工件:在目標工位,機械手將工件放置到指定位置,完成一次搬運操作。

5、循環操作:完成一次操作后,機械手返回初始位置,等待下一次操作信號,實現循環作業。

六、技術優勢與應用

單機多工位機械手具有以下技術優勢:

1、高速、高精度:通過伺服電機和精密傳動系統的配合,實現工件的高速、高精度搬運。

2、全自動化:減少人工干預,提高生產效率和產品質量。

3、操作效率高:能夠連續、穩定地工作,降低人工成本。

4、柔性化程度高:通過PLC控制系統的靈活編程,適應不同工件和工藝的需求。

單機多工位機械手廣泛應用于自動化生產線,如裝配、焊接、搬運等場景。在沖壓生產中,它能夠實現工件在多個工位之間的自動搬運和定位,提高生產效率,降低設備故障率,減少操作人員及工作場地的使用。

東莞市佑億精密自動化設備有限公司

東莞市佑億精密自動化設備有限公司